Versatilidade das Juntas de PTFE para Aplicações em Digestores Contínuos

Digestores contínuos são equipamentos críticos para a produtividade da indústria de papel e celulose. Qualquer falha operacional pode resultar em perdas significativas, tornando essencial garantir um funcionamento confiável ao longo de campanhas cada vez mais longas.

Entre os diversos pontos de controle do processo, a vedação do topo e do fundo dos digestores é especialmente sensível. Essas regiões operam sob condições severas, envolvendo fluidos quimicamente agressivos, altas temperaturas, pressão, ciclagem térmica e vibração. Embora essas condições indiquem, em princípio, o uso de juntas metálicas, as características construtivas dos digestores — especialmente o baixo esmagamento disponível — inviabilizam essa alternativa, tornando obrigatório o uso de juntas não metálicas.

Nesse cenário, o politetrafluoretileno (PTFE) destaca-se como um dos materiais mais utilizados para vedação industrial, graças à sua elevada resistência química, excelente selabilidade e facilidade de manuseio. Entretanto, o desempenho da junta está diretamente relacionado ao método de processamento do PTFE empregado em sua fabricação.

Impacto do Processo de Fabricação nas Propriedades do PTFE

Diferentes métodos de fabricação de juntas de PTFE resultam em propriedades mecânicas distintas, especialmente no que se refere ao relaxamento sob compressão. Quando esse relaxamento é elevado, ocorre perda gradual do aperto dos parafusos, aumentando significativamente o risco de vazamentos em uniões flangeadas.

Estudos indicam que o tipo de resina e o processo de obtenção das placas podem influenciar em até 70% o limite de esmagamento e a retenção de torque das juntas. Dessa forma, a correta seleção do material é determinante para garantir selabilidade e confiabilidade operacional, sobretudo em aplicações críticas como digestores contínuos.

Para esse tipo de serviço, as juntas devem apresentar:

- - Alta retenção de torque

- - Baixo relaxamento, mesmo em temperaturas elevadas

- - Resistência a ciclos térmicos e vibração

- - Excelente selabilidade

Principais Métodos de Processamento do PTFE

O PTFE moldado, foi o primeiro processo utilizado para aplicações de vedação. Produzido por moldagem e sinterização, resulta em um material com baixa resistência mecânica e elevado escoamento por compressão. Esse comportamento exige reapertos frequentes e aumenta o risco de falhas, especialmente em temperaturas elevadas.

O PTFE usinado (skived), fabricado a partir da usinagem de tarugos sinterizados, tornou-se o método mais comum no mercado. Embora apresente desempenho superior ao PTFE moldado, ainda sofre com altos níveis de relaxamento, principalmente sob condições térmicas severas.

Produzido por extrusão, o PTFE Expandido (ePTFE) apresenta estrutura fibrilada, maior compressibilidade e melhor capacidade de acomodação às imperfeições dos flanges.

O PTFE reestruturado é fabricado por um processo de laminação seguido de sinterização, resultando em uma microestrutura altamente fibrilada. Esse método reduz significativamente o relaxamento, tanto em temperatura ambiente quanto em temperaturas elevadas, tornando o rPTFE especialmente adequado para aplicações sujeitas a ciclagem térmica e vibração. Além disso, permite a incorporação de cargas minerais, como sílica, sulfato de bário ou microesferas ocas de vidro, ajustando suas propriedades às necessidades do processo.

Vantagens do rPTFE em Digestores

Para aplicações em digestores da indústria de papel e celulose, o rPTFE apresenta vantagens claras quando comparado a outros tipos de PTFE:

- - Alta retenção de torque, garantindo estabilidade da vedação ao longo do tempo

- - Estabilidade mecânica em altas temperaturas, reduzindo riscos de vazamento

- - Facilidade de manuseio e instalação, mesmo em juntas de grandes dimensões

- - Versatilidade, permitindo adequação a diferentes processos por meio da adição de cargas

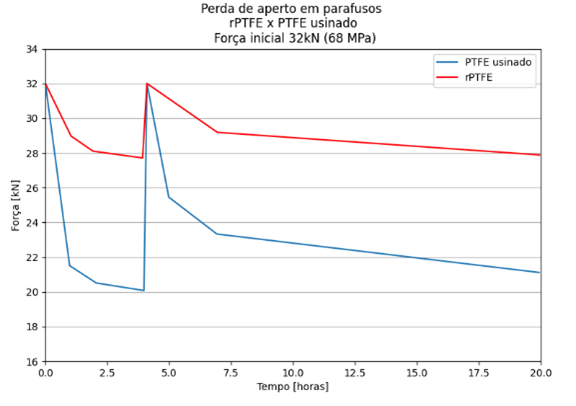

Ensaios comparativos demonstram que o rPTFE apresenta taxa de relaxamento significativamente menor do que o PTFE usinado. Conforme ilustrado na Figura 1, após 4 horas de instalação, é possível notar uma abrupta perda de aperto no PTFE usinado e uma alta taxa de decaimento ao longo das horas, que se deve ao relaxamento acentuado. Já o rPTFE mantém uma carga elevada e decaimento menor ao longo do tempo. Nota-se que o relaxamento é muito maior e potencialmente danoso no PTFE skived.

Figura 1. Gráfico de perda de aperto em parafusos para juntas de PTFE.

Juntas de PTFE Grandes Dimensões e o Desafio das Emendas

Os métodos tradicionais de fabricação de juntas em PTFE, baseados no corte de placas com dimensões padronizadas, limitam sua aplicação em equipamentos de grande porte, como digestores contínuos. Para contornar essa limitação, é comum o uso de emendas do tipo “cauda de andorinha”.

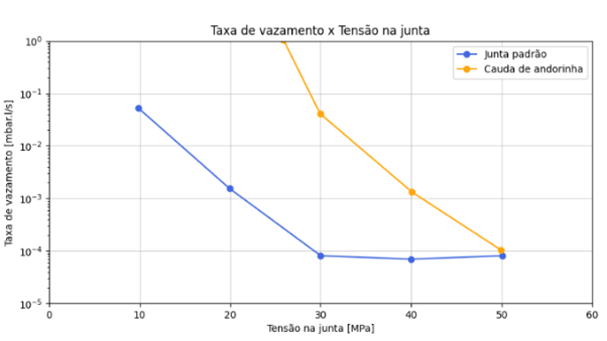

Entretanto, essa prática não é recomendada para aplicações críticas. Sob condições de temperatura, pressão e fluido agressivo, a região da emenda pode sofrer deformações, criando pontos potenciais de vazamento, conforme ilustrado na Figura 2.

Figura 2. Junta com emenda “cauda de andorinha”.

Ensaios de selabilidade realizados a 25 °C e 40 bar demonstram que juntas com esse tipo de emenda apresentam desempenho significativamente inferior quando comparadas a juntas fabricadas em peça única, mesmo em condições moderadas de operação, conforme mostrado na Figura 3.

Figura 3. Gráfico comparativo para taxa de vazamento entre juntas padrão e com emenda “cauda de andorinha”.

Termofusão: Uma Solução Confiável

O rPTFE possui a capacidade única de permitir a termofusão do próprio material, viabilizando a fabricação de juntas de grandes dimensões sem emendas mecânicas. Nesse processo, as seções da junta são aquecidas e prensadas até que ocorra a fusão completa, seguida de acabamento para garantir uniformidade da superfície.

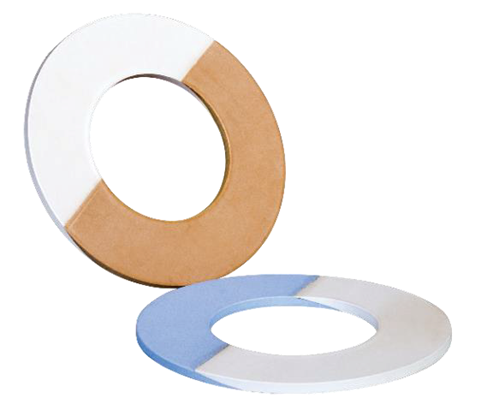

Por meio da termofusão, é possível produzir juntas de grandes diâmetros com desempenho equivalente ao de uma junta fabricada em peça única, conforme ilustrado na Figura 4.

Figura 4. Juntas unidas por termofusão

Caso de Aplicação em Campo

Em um caso real na indústria de papel e celulose, foi necessária a substituição da junta na tampa de um digestor contínuo. Devido às características do equipamento, não era viável remover o eixo para realizar a instalação convencional, conforme apresentado na Figura 5.

Figura 5. Digestor contínuo

A solução foi realizar a termofusão da junta de rPTFE com microesferas ocas de vidro diretamente em campo. Para isso, foram desenvolvidas ferramentas e procedimentos específicos, garantindo que a qualidade da emenda fosse equivalente àquela obtida em ambiente controlado, conforme mostrado na Figura 6.

Figura 6. Termofusão realizada durante instalação de junta de rPTFE em digestor.

Após a solda da junta e o torqueamento do flange, o digestor entrou em operação sem apresentar vazamentos. Confirmando a eficiência, confiabilidade e versatilidade do rPTFE como material de vedação.

Conclusão

O PTFE reestruturado se destaca como a melhor alternativa para vedação em aplicações críticas envolvendo digestores contínuos. Sua elevada retenção de torque, fabricação de juntas de grandes dimensões com alto nível de selabilidade.

Quando comparado a soluções tradicionais com emendas mecânicas, o rPTFE termofundido apresenta desempenho superior, reduzindo significativamente o risco de vazamentos e aumentando a confiabilidade operacional. Trata-se de uma solução técnica madura, versátil e alinhada às exigências atuais da indústria de papel e celulose.

Sobre o Autor